SABER MÁS

¿QUÉ ES UN CHORRO DE AGUA?

Un chorro de agua utiliza una corriente de agua a alta presión para erosionar una línea estrecha en el material de partida. Debido a que el abrasivo se agrega en la boquilla, es sencillo cambiar entre solo agua y corte con chorro de agua abrasivo. Esta flexibilidad mejora en gran medida la versatilidad de una máquina de chorro de agua, ya que puede cambiar fácilmente de cortar juntas de espuma de ½” (1,27 cm) a soportes de titanio de 4″ (10,16 cm).

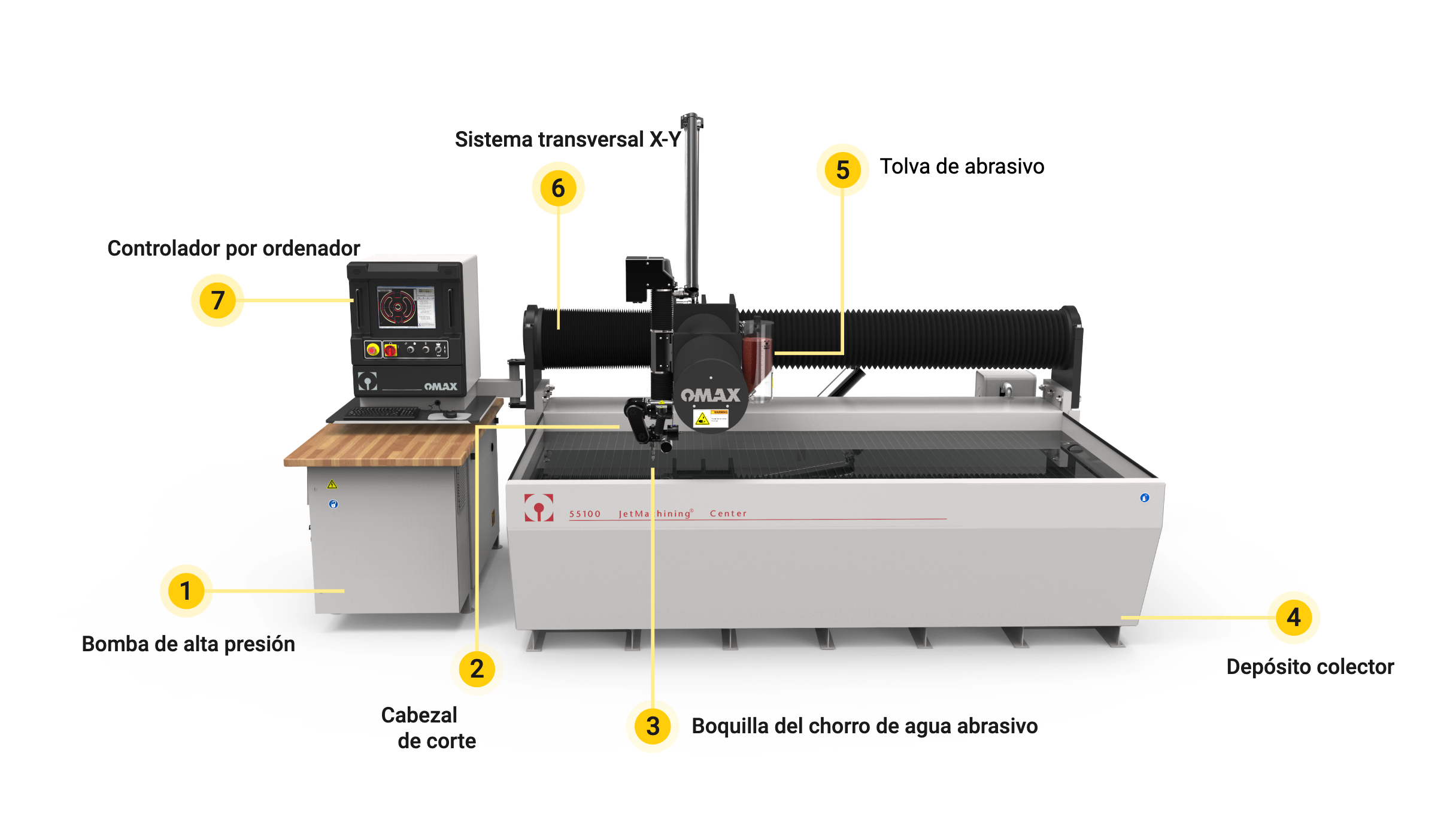

Los sistemas de chorro de agua pueden variar, pero la mayoría se componen de una bomba de alta presión, una mesa de corte que sostiene el material de trabajo, una boquilla que emite la corriente en chorro, un sistema de movimiento XY para mover la boquilla y un controlador basado en PC. Las mesas OMAX son depósitos llenos de agua con listones que sujetan el material. El material se puede sumergir bajo el agua, lo que hace que el corte sea silencioso y limpio. Los chorros de agua OMAX tienen tolvas que retienen y dispensan abrasivo durante el proceso de corte.

Sencillamente, erosión. Una cortadora por chorro de agua utiliza un fino chorro de vapor de agua a alta velocidad y presión, o una mezcla de agua y una partícula de granate abrasivo, dentro y posteriormente a través del material que está tratando de cortar.

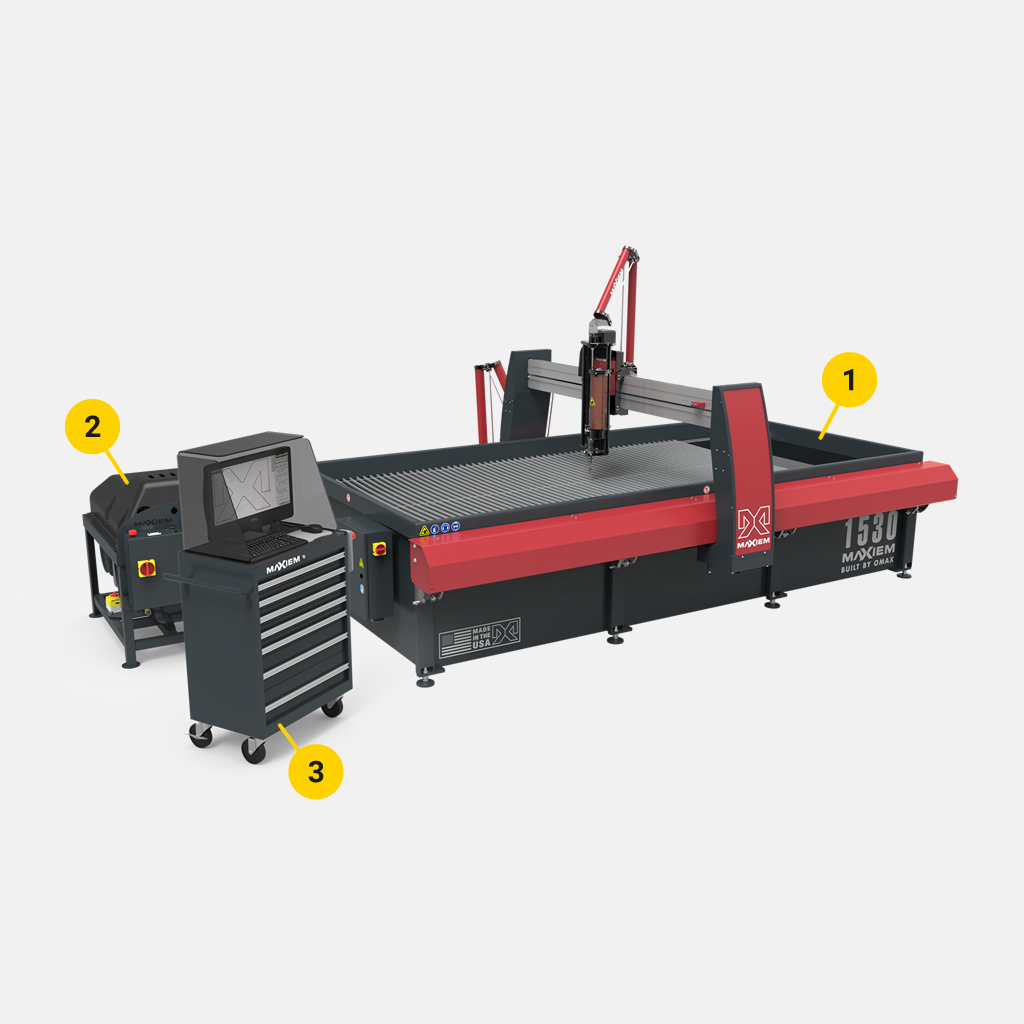

El sistema de la máquina de corte por chorro de agua consta de tres componentes básicos:

La mesa es un mecanismo

de boquilla XY con tolva de

granate adjunta y tanque

colector debajo.

La bomba de alta presión

proporciona agua a presión

para el proceso de corte.

El controlador usa software

para la operación del sistema,

el control de movimiento y el

posicionamiento de la boquilla.

¿CÓMO FUNCIONAN LOS CHORROS DE AGUA?

Bomba de alta presión

La bomba genera un caudal

de agua a presión para el

proceso de corte.

Un cabezal de corte es un requisito

estándar, pero hay una opción adicional

a los chorros de agua OMAX: un cabezal

de corte multieje controlado por ordenador

permite realizar cortes en ángulo y se puede

utilizar para minimizar automáticamente la

conicidad para obtener unos cortes verticales

precisos.

Dentro de la boquilla, el agua a presión pasa

a través de un orificio de pequeño diámetro

y forma un chorro de agua coherente. Luego,

el chorro pasa a través de una sección venturi

donde una cantidad medida de abrasivo granular

se introduce en la corriente de agua.

El tanque colector lleno de agua

disipa la energía del chorro abrasivo

después de haber cortado el

material que se está maquinando.

La tolva de abrasivo y el sistema

de control de flujo de abrasivo

asociado proporcionan un flujo

medido de abrasivo granular a la boquilla.

Se utiliza un sistema de movimiento XY

de precisión para mover con precisión la

boquilla para crear la trayectoria de corte

deseada.

Los controladores de movimiento

avanzados para sistemas de chorro

de agua abrasivo están basados en

PC y permiten la producción de piezas

precisas con una experiencia mínima

del operador.

CONTROL DE MOVIMIENTO

Debido a que el medio de corte por chorro de agua es líquido y no estático, un chorro de agua tiende a socavar las esquinas y girar ampliamente en las curvas cuando se mueve como se movería una herramienta de corte rígida tradicional. OMAX elimina este problema mediante el uso de un modelo informático avanzado para predecir con precisión el movimiento y la forma del chorro de corte y luego mediante el uso de un sistema de control de movimiento basado en PC para compensar el movimiento del chorro no deseado. El resultado es una pieza rápida y precisa desde la primera vez. Sin prueba y error y sin necesidad de un programador experimentado porque la experiencia y el conocimiento están en el software de control .

Los sistemas de corte por chorro de agua utilizan la bomba intensificadora hidráulica más antigua y compleja o la bomba de pistón triple accionada por cigüeñal más nueva y sencilla. Las bombas de cigüeñal son inherentemente más eficientes que las bombas intensificadoras porque no requieren un sistema hidráulico que robe energía. El accionamiento del cigüeñal es un sistema de accionamiento directo puramente mecánico con pérdidas mínimas por fricción, por lo que las eficiencias típicas oscilan entre el 85 % y el 90 %. Esto significa que el 85 % o más de la energía eléctrica suministrada al motor de accionamiento se puede entregar a la boquilla de corte, en comparación con el 65 % o menos habitual en una bomba intensificadora. Antes, las bombas intensificadoras tenían la ventaja de una vida útil más prolongada de la junta y la válvula antirretorno, pero ahora las mejoras continuas en los diseños y materiales de la junta y la amplia disponibilidad y la reducción del coste de los componentes de la válvula de cerámica permiten operar una bomba de cigüeñal en el rango de 60 000 PSI (4137 bar) con largos intervalos de mantenimiento y una excelente fiabilidad.

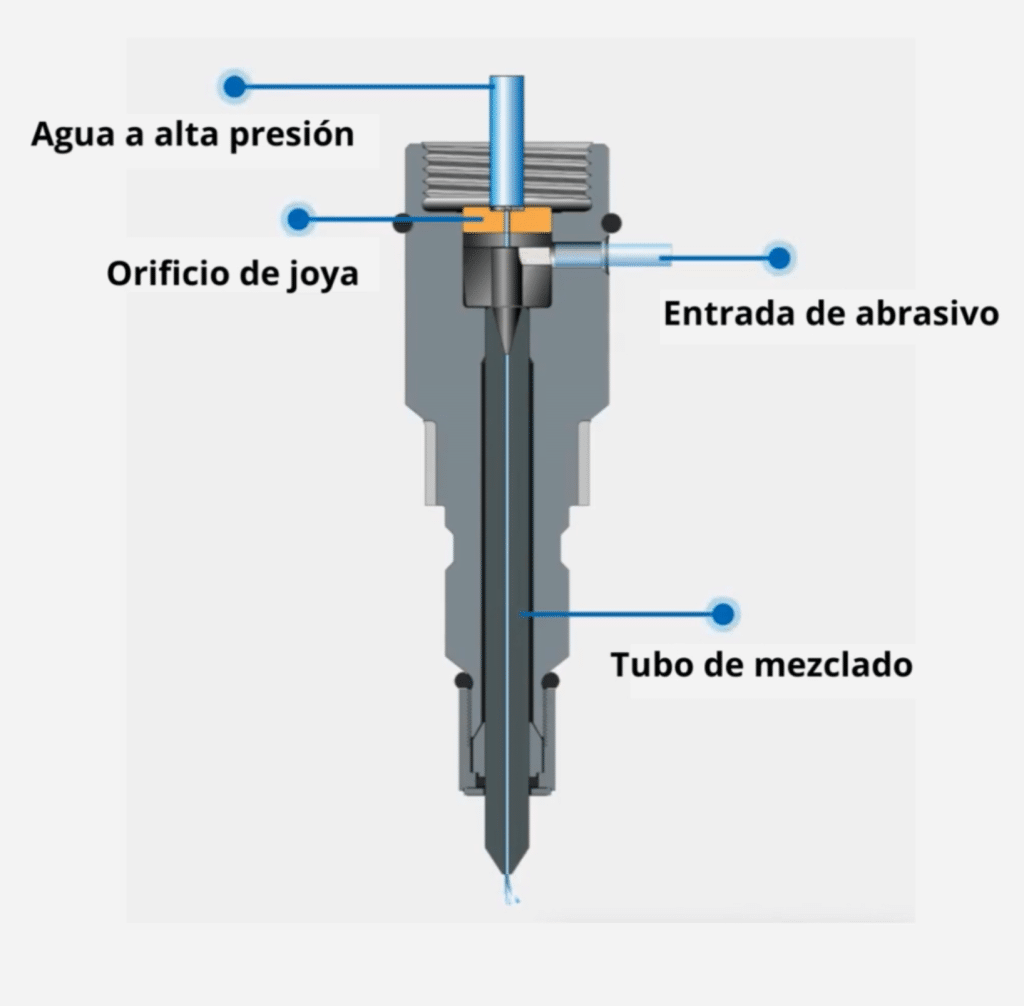

BOQUILLA DE CHORRO DE AGUA ABRASIVO

Todas las boquillas de chorro de agua abrasivo utilizan el mismo principio operativo básico que la boquilla de chorro de líquido, patentada por primera vez en 1936 (Patente 2,040,715). La configuración moderna se muestra en el diagrama de la derecha.

Tenga en cuenta que para una boquilla solo de agua que está diseñada para cortar materiales blandos, se eliminan la cámara de mezcla y el tubo y solo el chorro coherente de agua corta el material.

Para que la boquilla de chorro de agua abrasivo corte de manera eficiente y aumente la vida útil de los componentes, es fundamental que el orificio de la joya esté cuidadosamente alineado en el cuerpo de la boquilla. Todas las boquillas OMAX se alinean en fábrica y se prueban individualmente para garantizar un corte eficiente y una larga vida útil.

¿QUÉ MATERIALES PUEDE CORTAR UN CHORRO DE AGUA?

Baldosas de cerámica

Cada vez más talleres de herramientas y troqueles encuentran que el sistema OMAX es una adición valiosa con una precisión cercana a la electroerosión a una velocidad hasta 10 veces mayor.

Vidrio

Vidrio

El sistema OMAX se usa ampliamente para cortar una variedad de productos de vidrio, desde paneles ultradelgados para teléfonos inteligentes hasta paneles gruesos de varias capas a prueba de balas para vehículos y edificios, hasta paneles para vidrieras.

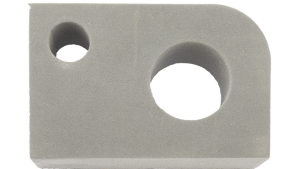

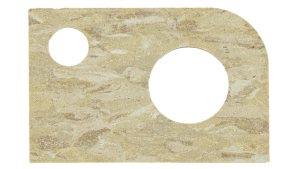

Granito

No hay que preocuparse por astillarse como lo haría con una sierra convencional cuando utiliza un chorro de agua abrasivo en granito.

Cuero

El chorro de agua abrasivo OMAX corta el cuero con precisión con un ancho de corte extremadamente estrecho.

Marbol

Cortar encimeras de mármol es muy fácil con un chorro de agua abrasivo y no tiene que preocuparse por astillarse como lo haría con una sierra.

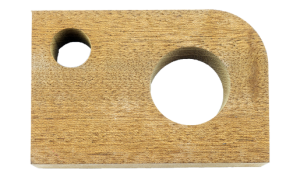

Madera

Para diseños complejos, o para madera impregnada con agentes adicionales, el chorro de agua abrasivo OMAX es la herramienta ideal para el mecanizado.

Aluminio

Se corta más aluminio en los sistemas OMAX que cualquier otro metal porque se corta de forma rápida y limpia.

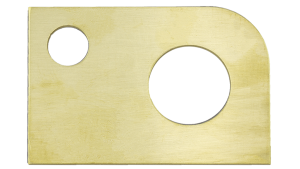

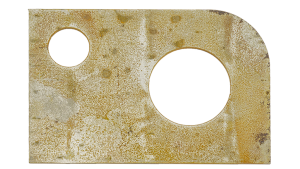

Latón

Las aleaciones de latón se cortan de forma rápida y limpia con el proceso de chorro de agua abrasivo OMAX, sin distorsión térmica.

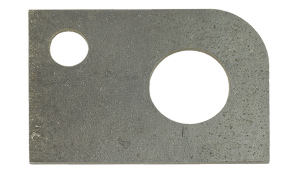

Acero carbono

La falta de zona afectada por el calor del chorro de agua abrasivo significa que el acero no se altera por el proceso de corte.

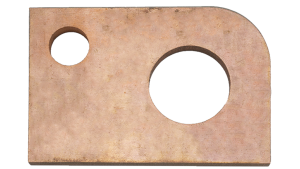

Cobre

La reflectividad del cobre que puede ser un problema para los láseres no es un problema para un chorro de agua abrasivo OMAX.

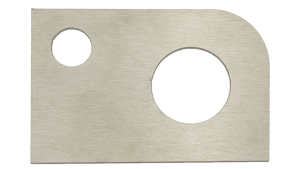

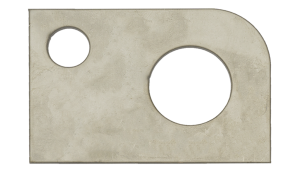

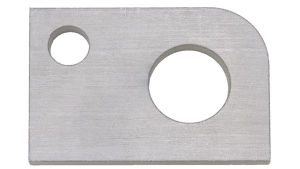

Acero inoxidable

El acero inoxidable se puede cortar fácilmente con el chorro de agua abrasivo OMAX, incluso aquellos como el 304 que son difíciles de mecanizar con otros procesos sin calor ni distorsión.

Titanio

El titanio se puede cortar de forma rápida y precisa sin distorsión térmica ni fragilización de la superficie. El chorro de agua no sufre las herramientas de corte desafiladas como las máquinas CNC tradicionales.

Herramientas de acero

Cada vez más talleres de herramientas y troqueles encuentran que el sistema OMAX es una adición valiosa con una precisión cercana a la electroerosión a una velocidad hasta 10 veces mayor.

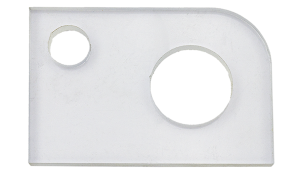

Acrílico

El acrílico fundido y extruido se puede cortar fácilmente utilizando la función de perforación a baja presión de un chorro de agua OMAX.

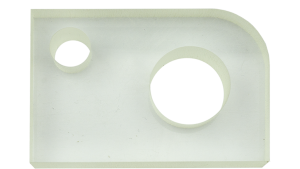

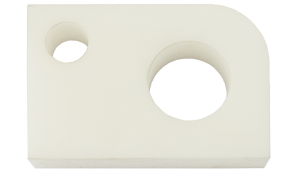

Espuma

La gomaespuma se corta fácilmente con una boquilla solo de agua sin abrasivo.

Baldosas de linóleo

Corte baldosas de linóleo a medidas exactas sin distorsión del material.

Plexiglás

Cortar bajo el agua reduce la probabilidad de que salten virutas y fragmentos que se producen al cortar plexiglás con una sierra estática.

Policarbonato

Mecanizar diseños intrincados en policarbonato con un chorro de agua abrasivo es fácil y lleva mucho menos tiempo que con equipos estándar.

Goma

El caucho más blando se corta fácilmente con una boquilla de solo agua sin abrasivo. El caucho reforzado con fibra y el caucho muy duro se pueden cortar limpiamente mediante el proceso de chorro de agua abrasivo.

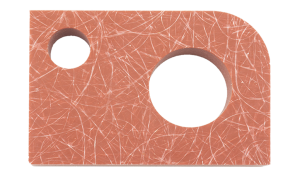

Aerofibra

Con perforación de baja presión que agrega control de corte de materiales en capas, el chorro de agua abrasivo es perfecto para AeroFIBER™

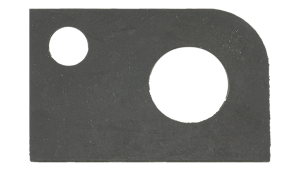

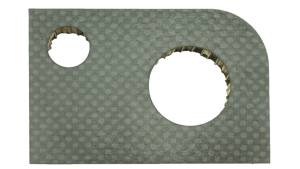

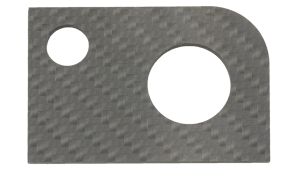

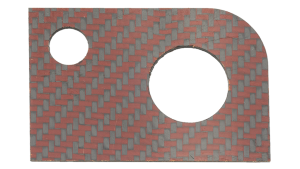

Fibra de carbon

Cortar plásticos reforzados con fibra de carbono con un chorro de agua abrasivo OMAX tiene grandes ventajas: no se obstruye ni se desgasta la herramienta, no es necesario cambiar la herramienta, no hay consideraciones ni restricciones especiales debido a la acumulación de calor, no se derrite y no emanan gases peligrosos que requieran costosos equipos de manejo de aire.

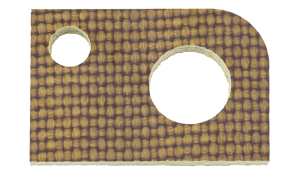

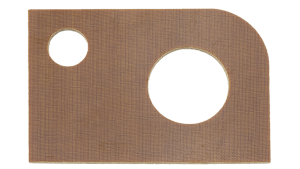

Feroforma

FeroForm corta sin deshilacharse con un chorro de agua abrasivo.

Fibra de vidrio

La fibra de vidrio se puede cortar de forma rápida y limpia sin polvo ni vapores peligrosos simplemente sumergiendo el material durante el corte.

G10

OMAX ofrece un mecanizado más controlado de material compuesto que elimina la amenaza de la delaminación.

Kevlar

La armadura personal reforzada con Kevlar se puede cortar rápida y limpiamente en el OMAX sin polvo ni humos peligrosos.

Fenólico

Los chorros de agua abrasivos dejan una superficie lisa sobre el fenólico.